Dampfzylinder

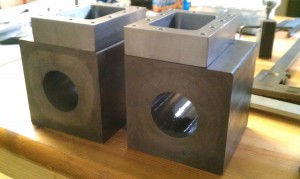

Nun folgte die Herstellung der Zylinder. Das Ausgangsmaterial der Zylinder ist Grauguss25. Gewählt wurde dieser Werkstoff aufgrund guter Bearbeitungs- und guten Notlaufeigenschaften (hoher Graphitanteil). Der Zylinder wird „aus dem Vollem“, d.h. aus einem Stück gefertigt, wobei Dreh- und Fräsmaschine zum (Dauer-)Einsatz kamen. Zunächst wurde der Zylinderblock seitlich auf Maß gefräst und auf Länge gedreht und eine mittige Zylinderbohrung eingebracht.

Die Zylinderbohrung wurde auf einen 10tel unter Maß gedreht und danach auf das Endmaß gehont, um eine glatten und saubere Oberfläche zu erreichen. Danach wurden bereits die Dampfkanäle gebohrt.

Nachdem der Zylinder abschließend mit der Fräsmaschine äußerlich auf Maß gebracht wurde begann ich mit der Herstellung der Zylinderdeckel und Schieberkästen aus Stahl. Die vorderen Zylinderdeckel werden mit einer Bronzebuchse, in der die Kolbenstange geführt wird, hart verlötet. Zudem wird ein zusätzlicher Klotz aufgelötet, auf dem später die Kreuzkopfführungsbahn geschraubt wird.

Die Schieberkästen wurden „aus dem Vollen“ gefertigt. Der Mittelteil wurde per Hand ausgetrieben (siehe Bild) und danach mit der Fräsmaschine weiter bearbeitet.

Nun wurden die Schieberkästen mit den Führungsbronzebuchsen der Schieberstange hart verlötet.

Nach Fertigstellung der „äußeren Zylinderteile“, wurden nun der Kolben+Kolbenstange und der Flachschieber+Schieberstange gefertigt. Letzterer wurde aus Bronze gefertigt, um den Verschleiß möglichst gering zu halten. Die Lauffläche des Schiebers wurde mittels Glasplatte und 1000er Schleifpapier geschliffen, so das eine sehr glatte und ebene Oberfläche entstand.

Der Kolben wurde aus Messing gefertigt und mit Niro-Kolbenringen versehen. Zum Stechen der Kolbennuten habe ich einen 2mm dicken Abstechstahl auf zwei 10tel Untermaß der Kolbennutbreite geschliffen und die Spitze zum Drehmeißel ausgebildet. Nun konnten die Nuten nach Norm gedreht werden.

Nachdem alle Teile gefertigt worden sind, konnte der Kolben in den Zylinder eingebaut und Zylinderdeckel und Schieberkasten angeschraubt werden. Die Kolbenstange ließ sich nur mit relativ großem Kraftaufwand bewegen. Das lag daran, dass sich die Kolbenringe erst „einlaufen“ mussten. Zudem fehlen noch die Zylinderhähne zum Ablassen von Kondenswasser. Diese werden später gefertigt.

Nun wurden die Kreuzköpfe und Gleitbahnen gefertigt. Da ich keine Schleifmaschine besitze, war es unmöglich eine selbst gehärtete Gleitbahn zu verwirklichen, da sich ein zu starker Verzug beim abschrecken einstellen würde. Aufwendig aufgeklebte gehärtete plättchen hielt ich für keine gute Lösung und deshalb entschied ich mich für einfache Gleitbahnen aus Stahl. Die Kreuzköpfe bekamen 1mm Bronzeplättchen um den Verschleiß dennoch zu reduzieren.

Im folgenden Bild ist die Dampfleitung zu erkennen. Sämtliche Dampfleitungen sollten stets hartgelötet werden. Grundsätzlich führe ich Lötarbeiten nur mit Loten oberhalb 600°C durch (Hartlöten). Bei Arbeiten mit Weichlot habe ich abgesehen von der fehlenden Sicherheit bei Dampfleitungen nur negative Erfahrungen bezüglich der Festigkeit gemacht.